Moin!

ich bin Felix, 16 Jahre alt und nun seit etwas mehr als 5 Monaten in der Ausbildung zum Industriemechaniker bei der Rothkötter Unternehmensgruppe am Standort Emsland Frischgeflügel in Haren.

Am 2. August 2021 bin ich mit 44 weiteren Azubis und dualen Studenten in meine Ausbildung gestartet. Wir wurden sehr nett und offen empfangen und hatten ausführliche Einführungstage bei denen uns der Betrieb, auch das eigene Betriebsrestaurant, in dem man immer sehr lecker essen kann, näher gezeigt wurde und wir uns untereinander besser kennenlernten.

An den letzten Tagen der ersten Woche machte ich mit allen neuen Azubis aus dem technischen Dienst den betrieblichen Gabelstaplerschein und den Hebebühnenschein.

In der nächsten Woche gingen alle Azubis in ihre Abteilungen, also ging ich mit ein paar anderen Azubis in die Ausbildungswerkstatt des Technischen Dienstes. Zuerst wurde uns auch hier die Werkstatt ausführlich gezeigt und wir lernten andere Azubis aus anderen Lehrjahren kennen und verstanden uns alle sofort sehr gut. Für mich und drei weitere Azubis ging es in der ersten Woche erst einmal darum, die Messmittel, die man als Industriemechaniker braucht, kennenzulernen und den richtigen Umgang zu erlernen.

In der nächsten Woche gingen alle Azubis in ihre Abteilungen, also ging ich mit ein paar anderen Azubis in die Ausbildungswerkstatt des Technischen Dienstes. Zuerst wurde uns auch hier die Werkstatt ausführlich gezeigt und wir lernten andere Azubis aus anderen Lehrjahren kennen und verstanden uns alle sofort sehr gut. Für mich und drei weitere Azubis ging es in der ersten Woche erst einmal darum, die Messmittel, die man als Industriemechaniker braucht, kennenzulernen und den richtigen Umgang zu erlernen.

In den nächsten Wochen haben wir dann einen sogenannten Metallgrundkurs gemacht, bei dem man dann hauptsächlich mit Feilen und Sägen den Werkstoff Metall bearbeitet, kennenlernt und schon erste eigene kleine Projekte, wie einen Stifthalter, herstellt.

Im September fing dann auch schon die Berufsschule an. Ich gehe zwei Mal in der Woche zur BBS Meppen und lerne dort den theoretischen Teil der Ausbildung.

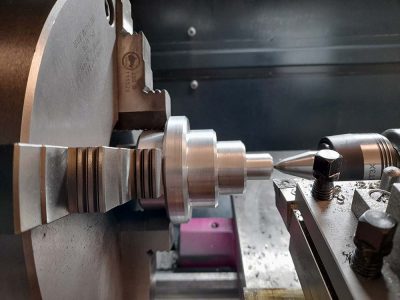

Nach dem Metallgrundkurs sind wir an die ersten größeren Maschinen gegangen, ich durfte zuerst an die Drehmaschine. Auch hier lernte ich zuerst die Maschine genau kennen und wagte erste einfache Übungen. Mit der Zeit beherrschte ich die Maschine immer besser und konnte auch komplexere Aufgaben lösen und hatte sehr viel Spaß daran.

Neben der Drehmaschine habe ich mit der Fräsmaschine gearbeitet, mit der man ein Werkstück auf drei Achsen bearbeiten kann. Bei dieser Maschine hat man einen ganzen Kurs durchlaufen, indem man einen Bohrständer selbst fräst. Man bearbeiten viele verschiedene Werkstoffe und lernt mit der Fräsmaschine umzugehen.

Neben der Drehmaschine habe ich mit der Fräsmaschine gearbeitet, mit der man ein Werkstück auf drei Achsen bearbeiten kann. Bei dieser Maschine hat man einen ganzen Kurs durchlaufen, indem man einen Bohrständer selbst fräst. Man bearbeiten viele verschiedene Werkstoffe und lernt mit der Fräsmaschine umzugehen.

Ein weiterer Bestandteil meiner Ausbildung war das Schweißen. Dieses lernte ich zuerst in der sogenannten Reparaturwerkstatt, wo die Lebendtiercontainer repariert werden. Ich durfte viel schweißen und fand daran gefallen. Schweißen kann sehr anstrengend sein macht dennoch sehr viel Spaß, weil man seinen Fortschritt sofort sieht.

Besondere Aktionen wie den Weihnachtsstern am höchsten Punkt der Firma auf- bzw. abzubauen machen besonders Spaß und sind neue Herausforderungen, die man meist mit anderen Kollegen zusammen lösen muss. Als nächstes steht ein innerbetrieblicher Lehrgang zum Thema Steuerungstechnik auf dem Plan.

Das gesamte Arbeitsklima hier ist großartig und alle verstehen sich super untereinander, man hilft sich, hat Spaß und verbringt so seinen Arbeitstag.

Text: Felix

Bilder: Eigenes Archiv